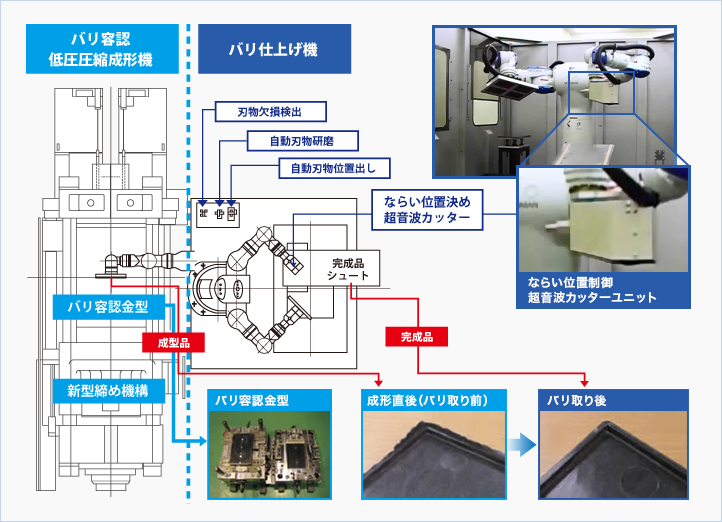

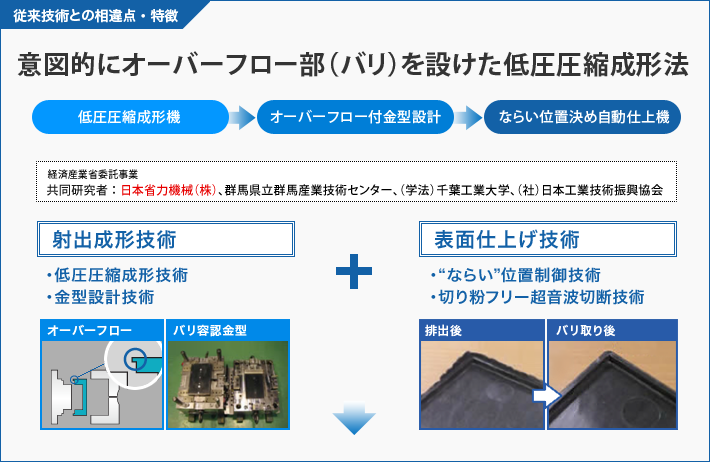

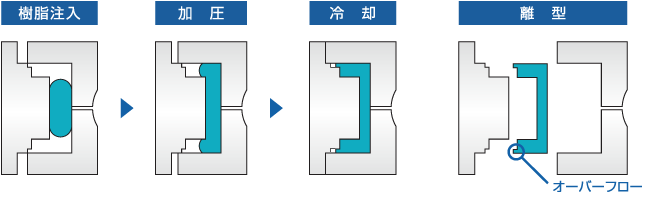

超ローコスト・超高品質 低型締力タイプの射出成形システム

樹脂成形・2次加工ラインの自動化・無人化

大面積・薄肉の高精度・高品質樹脂成形品の大幅なコストダウンが可能

◆供給圧力 1/2~1/5 型締圧力 1/3~1/10

◆変形少なく、薄肉化が可能 PCで0.8mm(特に大物・薄物)

(キャビティー内充填時の剪断応力が小さく圧力が均一にかかるため成形歪みが小さい)

◆ガス焼け、PLバリ、無し

◆CFRTPではオーバーフロー部にて繊維がバインドされているのでカットが容易

◆コストダウン最大50%可能 (投影面積拡大/多数ヶ取り)

◆成型品の寸法が安定している

◆エネルギー消費量1/3

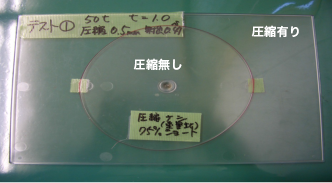

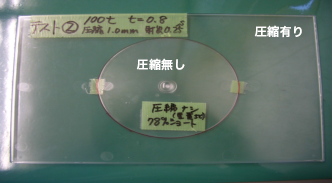

樹脂:ポリカーボネード、樹脂温度:300°C、金型温度:105°C、サンプルの寸法:316×211mm

肉厚:0.5~2.0mm (可変)

| サンプルNo/圧縮 | 型締力 | 型開き | ピーク圧 (成形器) |

型内ピーク圧 (ゲート脇) |

型内ピーク圧 (外側) |

樹脂充填率 | |

| テスト① | 肉厚1.0mm/ 一般成形(圧縮無し) |

50t | 0 | 150.2mpa | 56.6mpa | - | 25% |

| 肉厚1.0mm/ 0.5mm圧縮 |

50t | 0 | 102.5mpa | 28.6mpa | 6.0mpa | 100% | |

| <圧縮による 内圧ダウン率(%)> |

- | - | 32% | 50% | - | ||

| テスト② | 肉厚0.8mm/ 一般成形(圧縮無し) |

100t | 0 | 170.6mpa | 121.0mpa | - | 22% |

| 肉厚0.8mm/ 1mm圧縮 |

100t | 0 | 89.5mpa | 39.6mpa | 12.7mpa | 100% | |

| <圧縮による 内圧ダウン率(%)> |

- | - | 48% | 68% | - | ||

| ■肉厚1.0mmでの結果 | ■肉厚0.8mmでの結果 | |

|

|

これを射出圧縮成形で行うと、例えばテスト①では、型締め力50tという通常の射出成形で必要な型締め力の5分の1弱の力で、樹脂充填率100%の完全な成形ができることが実証された。

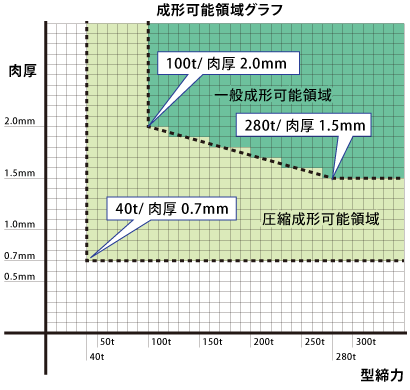

◆右図には、今回の研究で判明した、成形可能な型締め力と製品肉厚の範囲を図示した。射出圧縮成形を用いることで、型締め力の大幅な低下のみならず薄肉成形も可能になることが分かる。

◆これは当初余り意識していなかった本技術の新たな波及効果である。